Test de la résine Liqcreate STRONG X

Test de la résine Liqcreate Strong X.

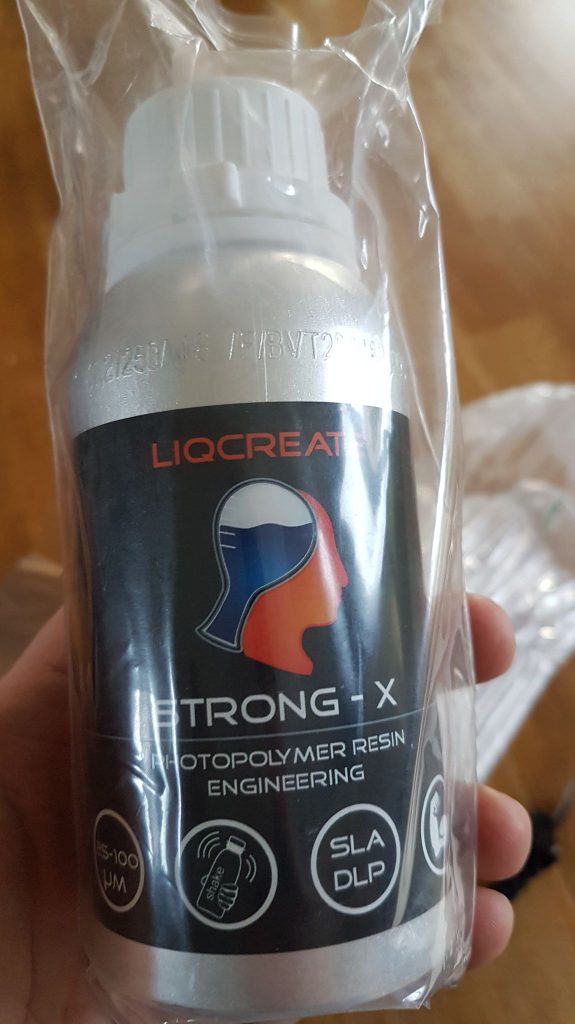

Liqcreate est une société spécialisée dans le développement et la fabrication de photopolymères haut de gamme pour les technologies SLA et DLP. Nous avons eu la chance de nous procurer de la résine Strong X à tester.(250 G, pas ml)

La résine Strong X possède d’excellentes caractéristiques telles que résistance et rigidité mécaniques et résistance aux températures élevées, ce qui la rend idéale pour le moulage par injection et les applications lourdes.Elle existe exclusivement en gris

Réception

La résine est très bien conditionnée, dans un carton robuste, entourée d’un papier avec bulle d’air, et enfin dans un bidon en aluminium pour une totale opacité à la lumière.

J’ai effectué les impressions sur la Anycubic Mono X, en suivant les recommandations :

Elles ne sont pas présentes sur la bouteille, ce qui n’est pas plus mal.

Il existe plusieurs types d’imprimantes résine mono ou non, dont les réglages par machine prendraient énormément de place sur l’étiquette, mais un QRcode qui redirigerait vers le site de référencement serait apprécié.

Voici les premiers tests, cela m’a permis de définir les réglages optimum pour la mono X.(pour les plus impatients, voici les temps d’exposition finaux: 60 secondes pour les 7 premières couches puis 6,5 secondes pour le reste de l’impression, ainsi que 4 secondes de temps de pause.)

Test étalonnage des temps d’exposition, cette pièce n’utilise que 1,7 gramme de résine

Premier réglage à 80 secondes pour les 6 première couches d’exposition, et 4,5 secondes pour le reste de l’impression.

Comme on peut le voir, cela fut un échec… ne m’avouant pas vaincu, et souhaitant faire mauvaise fortune, bonne fortune, cela m’a donné l’occasion de tester la résistance de la résine après nettoyage et passage aux UV. J’ai mis la pièce en porte à faux, sur un étau, puis posé un poids de 5 kilos, même en forçant un peu cela n’a pas cassé, la pièce s’est légèrement déformée, cela aide à ce qu’elle ne casse pas nette.

Deuxième réglage à 80 secondes pour les 6 premières couches d’exposition, et 5,5s pour le reste de l’impression, on peut le voir les portes à faux ne se sont pas très bien imprimés.

Troisième réglage à 80 secondes pour les 6 premières couches d’exposition, et 7 secondes pour le reste de l’impression. C’est presque parfait, mais effectivement 80 est beaucoup trop, le bas de la pièce fait un bourrelet du fait d’une sur-exposition, je recommande donc 60 pas plus.

J’ai eu la chance de pouvoir échanger avec un ami ingénieur en conception instrumentale, Raynald Lesieur, qui travaille au sein du laboratoire de réactivité des solides (LRCS) de Amiens.

Il venait de modéliser et d’imprimer plusieurs pièces en PLA, ABS et faire des tests, infructueux, dus à la solidité de la matière.

Je vais donc vous conter nos expériences:

Pour une étude du comportement des éléments constituants une pile ou une batterie de type bouton (CR2032), les étudiants en thèse ont besoin d’ouvrir ce genre de boîtier particulier.

Dans un premier temps, ce type de pile est assemblé par un emboutissage de plusieurs parties et le plus souvent dans une enceinte sous atmosphère neutre (boîte à gants sous argon). Ceci est lié à des composants très réactifs à l’oxygène ou à l’eau.

Le démontage doit donc s’opérer aussi sous atmosphère neutre et surtout il ne faut pas faire cette opération sans connaître les risques d’incendie. les propriétés de résistance à la température de cette résine seront utiles en cas de non respect (280 degrés)

Pour notre essai, nous utilisons des boîtiers CR2032 montés sans éléments chimiques réactifs.

Après avoir dessiné la pièce sous freecad, tranchée grâce au slicer de l’imprimante FDM (RAISE 3D N2 plus), pour réaliser un prototype en PLA, ou en ABS. Ceci afin d’étudier la résistance à la compression de ces deux matériaux.

Surtout le rebord (lèvre) interne qui permet une extraction du centre de la pile (photos ci-dessous).

Nous avons décidé de tester la Resine liqcreate STRONG X, et l’impression SLA.

Voici les photos de la pièce une fois imprimée.

Les photos suivantes donnent une idée de ce que l’on doit entreprendre pour réaliser l’extraction par emboutissage inverse d’une pile.

Les éléments nécessaires à l’extraction:

On place la pile bouton:

On coiffe avec l’emboutissage

Démonstration avec la presse:

Ici une pression d’un peu plus de 3 bars

Résultat :

On a bien séparé les différents éléments de la pile.

On remarque que la partie centrale de celle ci est restée coincée dans le centre de notre pièce. On observe que le petit rebord a été endommagé suite à l’extraction de cette partie.

La résine donne une sensation de solidité incomparable aux autres matériaux mais semble plus cassante sur le rebord à faible dimension.

Nous poursuivrons donc nos tests!!!

Conclusion

C’est la première fois que je teste une résine de gamme professionnel et de très bonne facture, elle est très peu odorante, facile à imprimer une fois les bons temps d’exposition, elle est solide sans être cassante, elle ne bouge pas lors du traitement uv et permet de faire des prints très propres et solides, très agréablement surpris.

La solidité ne nous a pas fait défaut, au contraire.

Test réalisé par David Križan pour Nozzler.

Je remercie énormément Raynald Lesieur, Nozzler et Liqcreate pour m’avoir fait confiance.